Guide d'utilisation des trépans tricônes

Section 1 - Rupture de roche

1.1 - Mécanique de rupture de roche

Un forage de roche efficace nécessite une combinaison optimale de nombreux facteurs, dont l'un est la charge dynamique ou l'énergie d'impact appliquée à la structure de coupe du trépan.

Les expériences ont prouvé que la profondeur de coupe dépend de la charge appliquée à la plaquette. La figure 1 montre cette régularité sous la forme d'une ligne polygonale avec 4 zones principales de rupture rocheuse (a, b, c, d) en dessous.

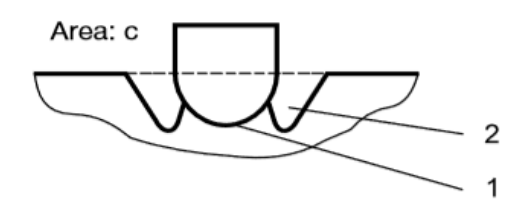

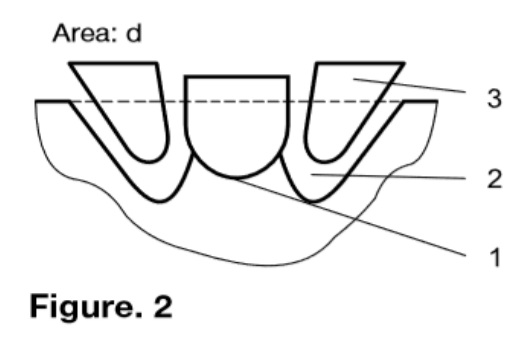

La figure 2 illustre les modèles de rupture de roches lors du processus de pénétration d'un insert.

Lorsqu'une énergie d'impact mineure est appliquée, il n'y a qu'une fragmentation mineure provoquée par l'insert sur la surface de la roche (déformation résiduelle). Il en résulte une fissuration de la roche autour du contour de l'insert.

Avec une augmentation supplémentaire de l'énergie d'impact, la roche commence à s'éloigner du contour de l'insert. C'est la première étape de la rupture de la roche. La force résultant en un écaillage autour du contour de l’insert est appelée la charge de la première étape de rupture de la roche.

L'augmentation supplémentaire de l'énergie d'impact jusqu'à la charge de la deuxième phase de rupture de roche n'entraîne qu'une augmentation insignifiante du volume de rupture.

Lorsque la charge maximale est appliquée, le volume de destruction augmente proportionnellement. Ce type de rupture est appelé deuxième étape de rupture de la roche.

La figure 2 illustre : 1 surface de contact insert-roche ; 2 Cratère de rupture de roche ; 3 Section de coupe

1.2 - Sélection des modes de perçage

Conditions pour les étapes b, d en cas de rupture de roche

(Figure 1) dépendent des propriétés de la roche, du WOB, du RPM et des conditions de nettoyage du fond du trou.

L'optimisation des paramètres de forage est obtenue grâce à la sélection expérimentale du WOB et du RPM. Les spécifications indiquées pour WOP et RPM du type de bit ne doivent pas être dépassées. Afin de faciliter la sélection de la structure de coupe la plus appropriée, veuillez vous référer au tableau R-1 " Classification des roches ".

Le tableau présente une variété de formations et leur classification selon le code IADC, le coefficient de résistance selon l'échelle du professeur M. Protodyakonov, la catégorie de forabilité, la résistance à la compression uniaxiale, etc.

Les expériences ont prouvé la relation entre la pénétration du fond du trou δ par rotation et le WOB lors du forage avec un trépan à roche. La figure 3 illustre la relation sous forme de courbe.

Trois zones principales de rupture de roche sont indiquées en dessous.

Zone I

La roche est recoupée par l'usure abrasive, les micro-écailles, l'écrasement et le mouvement de certaines irrégularités du fond de trou. Cette zone démontre un WOB insuffisant. Le ROP ne dépasse pas 3 m/h.

Zone II

Rupture par fatigue, écaillage volumineux après plusieurs impacts sur la même zone de fond de trou. Des formations très dures sont majoritairement forées dans cette zone. Le ROP ne dépasse pas 10 m/h.

Zone III

Il s’agit d’une zone de rupture globale où les apports de puissance spécifique par unité de volume de roche sont considérablement inférieurs à ceux des deux premières zones, mais où le ROP est plus élevé.

Lorsque le RPM est modifié, la quantité d'impacts de la plaquette contre le fond du trou par unité de temps change. La pénétration par rotation (δ) peut être exprimée par ROP : ROP = n.δ

La figure 4 montre comment la pénétration des bits par rotation (δ) et le ROP dépendent du RPM. Avec une augmentation du régime dans la section n < n1, les valeurs de ROP et δ augmentent. Avec une augmentation du RPM dans la section n1≤n≤n2, δ diminue mais le ROP continue de croître. Avec une nouvelle augmentation du RPM dans la section n>n3, les valeurs de δ et ROP diminuent considérablement.

La ROP diminue après le point n3 en raison de :

- Temps d'interaction insert-roche réduit ;

- Diminution de l'énergie d'impact appliquée à un insert ;

- Résistance dynamique accrue de la roche forée grâce à ses propriétés plastiques avec peu de pénétration du foret par rotation ;

- Augmentation des vibrations des tiges de forage ;

- Mode modifié du flux d'air au niveau du trou inférieur ;

- Augmentation de la consommation d'énergie.

Un rinçage continu de l'air pendant le forage assure le dégagement du fond du trou, le refroidissement du trépan et contribue à une pénétration efficace dans la roche. Un rapport optimal de la valeur d'une pénétration de bit pour une rotation δ et ROP sur la figure 4 correspond au bit RPM n opt. Une augmentation supplémentaire du régime entraînera une érosion de la structure de coupe du trépan et du roulement avec une légère augmentation supplémentaire du ROP.

1.3 - Utilisation pratique des résultats des tests

Le ROP maximum est déterminé expérimentalement pour chaque type et taille de bit dans des applications minières et géologiques données. Par conséquent, un rapport optimal entre WOP et RPM est théoriquement atteint lorsque la profondeur de coupe est d'environ 80 % de la saillie de la plaquette. Il reste 20 % pour une élimination efficace des boutures. En pratique, les paramètres de forage recommandés pour un type et une taille de trépan particuliers doivent être déterminés à l'aide des tableaux K-1 et K-2. L'objectif est de déterminer le ROP maximum avec le WOP et le RPM donnés. La valeur ROP maximale correspondra aux valeurs optimales WOP et RPM.

Un WOB excessif qui rend la profondeur de coupe supérieure à 80 % entraîne les résultats suivants :

1. Les déblais ne seront pas complètement retirés de la zone de coupe de roche ;

2. La roche est fraisée à plusieurs reprises ;

3. ROP diminue ;

4. Structure de coupe des bits et usure intensive des roulements ;

5. La charge sur la tête rotative de la plate-forme de forage augmente.

Section 2 - Système de circulation d'air

2.1 - Nettoyage du fond de trou

Une circulation d'air optimale dans les forages modernes avec des trépans miniers se résume aux tâches suivantes :

1.Pour assurer un retrait efficace des déblais du trou inférieur à la surface ;

2. Réduire l'usure érosive de la structure de coupe et des roulements grâce à un nettoyage efficace du fond du trou.

3. Pour refroidir le roulement et le garder propre.

Un objectif de nettoyage de fond de trou efficace se résume à obtenir la vitesse de retour annulaire requise.

La vitesse de retour annulaire produit une force de levage qui assure l'évacuation des déblais. Il peut être contrôlé par :

- Sélection d'un compresseur et son réglage à la capacité d'air optimale ;

- Sélection du diamètre du trépan et du diamètre extérieur de la tige de forage

- Sélection de buses remplaçables avec une zone d'écoulement optimale et mise en place dans la mèche.

La capacité réelle du compresseur change en fonction de la position du papillon des gaz, de l'usure de la paire de vis et du corps du compresseur, de l'altitude au-dessus du niveau de la mer et des fuites du collecteur.

Facteurs qui affectent la valeur de la vitesse annulaire pour l'évacuation des déblais :

- Corrélation entre le diamètre du trépan et le diamètre extérieur de la tige de forage ;

- Perte de calibre des tiges de forage suite à l’usure.

- Force spécifique à la roche.

- Tailles et formes des boutures.

- De l'eau dans le trou.

- Ils peuvent être exprimés par la formule suivante : Q = 47 • V • (D2 b – D2 p)

Où Q est – le débit d’air, m3/min ;

V – est la vitesse de l’air souhaitée, m/sec ;

Il convient de noter que :

- La vitesse de l'air pour le forage de roches légères doit être supérieure à 25 m/sec ;

- La vitesse de l'air pour le forage de roches lourdes doit être supérieure à 35 m/sec ;

- La vitesse de l'air pour le forage de roches lourdes à forte teneur en eau doit être supérieure à 50 m/s ;

Db — est le diamètre du bit, m ;

Dp — est le diamètre du tuyau, m ;

2.2 - Capacité requise du compresseur de l'appareil de forage

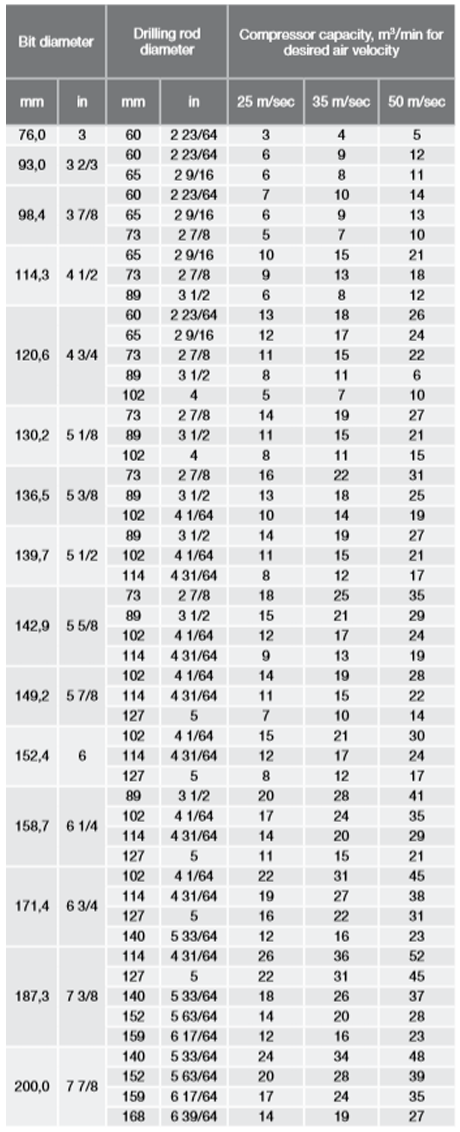

La valeur requise de la capacité du compresseur en fonction de la vitesse de l'air, du diamètre du trépan et du diamètre de la tige de forage est indiquée dans le tableau R-2.

Le calcul ci-dessus donne une estimation préliminaire de la capacité requise du compresseur. Les données définitives ne peuvent être obtenues qu'après un forage d'essai.

2.3 - Sélection des buses

La combinaison optimale d'équipements de forage sur une plate-forme de forage (diamètre du trépan, diamètre de la tige de forage, capacité réelle du compresseur) pour des applications minières et géologiques données permet d'atteindre la vitesse annulaire requise et un nettoyage satisfaisant du fond de trou et l'élimination des déblais. Plus le nettoyage du fond du trou et l'élimination des déblais sont efficaces, moins l'usure érosive de la structure de coupe et du roulement est importante au ROP maximum. Cependant, il est très important de réaliser que le système de circulation d'air doit non seulement assurer la vitesse de retour annulaire requise, mais également fournir les conditions nécessaires au meilleur refroidissement et nettoyage du roulement. Ce problème est résolu uniquement par le choix du diamètre des buses du trépan, car seule la sélection des buses permet d'obtenir la chute de pression d'air dans le trépan, nécessaire au succès du forage.

La pression d'air recommandée dans un bit est déterminée dans chaque cas expérimentalement en effectuant des mesures avec un manomètre spécial. L'expérience à long terme dans le forage de trous de mine révèle que la pression de l'air dans un trépan doit être comprise entre au moins 0,20 et 0,22 MPa (29,7 et 32,6 psi) et doit correspondre aux propriétés physiques et mécaniques des formations et des applications de forage. Le non-respect des valeurs recommandées de pression d'air entraînera inévitablement une défaillance prématurée des roulements.

2.4 - Remplacement des buses

Les buses sont fixées avec un clou. Le clou est installé dans une rainure du pied et remplit la rainure annulaire pratiquée dans le pied et dans la buse. Cette méthode est la plus fiable et facilite le remplacement des buses. Procédure de remplacement des buses :

2.5 - Mesure sur site de la capacité du compresseur

Les valeurs obtenues avec cette méthode ne sont vraies que pour les forets Black Diamond lorsque leurs passages d'air sont exempts de débris. Il est recommandé de mesurer la capacité du compresseur dans l'ordre suivant :

- Déterminez le type et la taille du bit ainsi que son état. Seules les mèches neuves ou en bon état peuvent être utilisées.

- Déterminez la zone d'écoulement des buses. Assurez-vous que les trois buses sont identiques.

- Lorsque le compresseur est allumé, vérifiez le débit d'air sous les cônes pour vous assurer que tous les passages d'air sont vides. Le compresseur doit fonctionner à une température de fonctionnement nominale et avec l'alimentation en eau coupée.

- Déterminez la température de l’air avec les outils dans la cabine de l’opérateur.

- Installez un manomètre dans l'une des buses et mesurez la pression.

- En vous basant sur le diamètre de l'embout et de la buse correspondant, recherchez la capacité du compresseur dans le tableau.

La méthode en question permet de mesurer sur site la capacité réelle du compresseur d'une plate-forme de forage en tenant compte de son usure, des fuites du système de circulation d'air et d'autres facteurs.

Tableau de capacité du compresseur

Section 3 - Lignes directrices pour le fonctionnement du trépan à bascule

Nos recommandations vous permettront d'obtenir de bonnes performances d'embout

Avant de percer :

- Inspectez l’état du filetage de la tige d’entraînement de la tige de forage. Si l'état du filetage n'est pas satisfaisant, la tige d'entraînement doit être remplacée.

- Inspectez l’état de la tige de forage. N'utilisez pas de tiges courbées ou de filetage usé.

- Inspectez l’état des bagues de pont. N'utilisez pas de bague de pont usée.

- Inspectez le compresseur en fonction de la lecture du manomètre sur la sortie par rapport à ses données de spécification. Ajustez-vous si nécessaire.

- Inspectez les conduits d’air et les tuyaux pour détecter toute fuite. Réparez tous les défauts trouvés dans le système.

- Inspectez l’équipement de contrôle. Remplacer le matériel défectueux.

- Inspectez les vérins de levage. Ne laissez pas perdre la position horizontale de l'appareil de forage pendant le forage.

- Inspectez l'état du foret et l'état de la soupape de décharge, la disponibilité et la taille des buses, le raccord fileté.

- N'apportez pas de modifications non autorisées à la conception de l'embout en coupant ou en soudant des pièces supplémentaires ou en retirant la soupape de décharge et les buses.

- Rincer l'ensemble de perçage à l'air avant de visser la mèche.

- Évitez les chocs ou les déplacements lors du vissage de l'embout.

- Réglez la pression de l'air dans le foret à au moins 0,2 MPa en sélectionnant les buses.

Pendant le perçage :

- Remplissez la feuille d'enregistrement des bits pour chaque bit.

- Rodez un nouveau trépan pendant 15 minutes avec une rotation de la tige de forage à 30 tr/min et un WOB de 10 % de la limite supérieure recommandée dans les spécifications du trépan. Insérez une nouvelle mèche dans un nouveau trou. Il est recommandé de ne pas démarrer les nouvelles mèches dans un sol accidenté (trous de face).

- Appliquez en douceur les paramètres de fonctionnement recommandés dans la spécification du bit. Ne dépassez pas le WOB et le RPM indiqués dans les spécifications.

- Si, avec une augmentation séquentielle du WOB, le ROP n'augmente pas ou ne diminue pas, alors le WOB sera réduit au niveau enregistré précédemment auquel le ROP maximum a été obtenu.

- Si la tige de forage commence à vibrer, le régime ou le WOB du trépan doit être réduit jusqu'au niveau auquel la vibration s'arrête.

- Un arrêt d'urgence et le fait de laisser un peu au fond du trou avec le compresseur éteint peuvent entraîner un blocage des roulements et des cônes. Pour éviter sa défaillance précoce, effectuez les mesures de contrôle suivantes :

- Soulevez le foret du fond du trou de 1,5 à 2 mètres sans rotation. Allumez le compresseur et rincez le foret. Ce faisant, contrôlez l’augmentation de la pression dans la conduite d’air de l’appareil de forage à l’aide d’un manomètre.

- Les paramètres de forage optimaux doivent être déterminés uniquement par expérience. Le facteur le plus critique est le ROP maximum.

- Percez uniquement avec le compresseur allumé.

- N'appliquez pas de poids sur la mèche sans rotation.

- Ne percez pas lorsque les cônes du foret sont grippés et ne tournent pas.

- Ne percez pas lorsque les passages d’air de la mèche sont obstrués.

- N'installez pas une nouvelle mèche dans un ancien trou. Cela peut entraîner des fissures dans les inserts des rangées de talons et des pans de chemise et un coincement des cônes.

- Effectuer le déclenchement et le conditionnement des trous uniquement avec l'ensemble de forage en rotation et le compresseur en marche.

- N'utilisez pas de mèches neuves ou de test pour nettoyer les trous effondrés. Appliquez toujours un peu utilisé à cet effet.

- Retirez la mèche du trou, nettoyez la mèche, vérifiez manuellement la rotation des cônes, allumez le compresseur et vérifiez visuellement l'air de rinçage à travers les cônes.

- Vous pouvez continuer à forer avec le trépan si les résultats de l'examen du trépan sont satisfaisants pour l'opérateur de l'appareil de forage.

- Si les résultats de l’examen du trépan ne sont pas satisfaisants pour l’opérateur de l’appareil de forage, le trépan doit alors être retiré.

Après perçage :

Les forets usagés destinés à la réparation et au forage des puits ou au nettoyage des puits obstrués doivent être rincés et nettoyés de la boue, leur roulement et leur filetage doivent être lubrifiés. Il n'est pas recommandé d'utiliser des embouts neufs lors des opérations de réparation.

Les mèches émoussées destinées à la mise au rebut doivent être :

- Examiné par l'opérateur de l'appareil de forage et enregistré dans le registre des trépans.

- Le rapport de forage est transmis à l'ingénieur pour enregistrer les bits et analyser les statistiques de performances des bits.

- Il est recommandé de fournir au fabricant un rapport sur les statistiques de performance des forets émoussés, y compris les mètres percés et les heures d'utilisation.

Section 4 - Ananysis terne

Dents cassées (BT)

Examen : Les dents se cassent au ras du corps du cône.

Causes :

- Régime trop élevé.

- Formation brisée et désintégrée pendant le forage.

- Mors inapproprié.

- Modification des formations.

Recommandation:

- Réduisez le régime.

- Sections de forage intercalées avec des formations très dures avec WOB et RPM réduits.

- Sélectionnez un foret dont les caractéristiques de structure de coupe correspondent aux conditions de perçage.

Dents ébréchées (CT)

Examen : Inserts en carbure de tungstène ébréchés.

Causes :

- WOB excessif.

- Forage entier de formation brisée et désintégrée.

- Mauvaise note TCI.

- Interférence de cône.

Recommandation:

- Réviser les applications de forage et WOB.

- Réduisez le WOB et réduisez progressivement le RPM.

- Sélectionnez un peu avec un TCI plus résistant à l'usure.

Dents perdues (LT)

Examen : TCI tombe du corps du cône

Causes :

- Métal au fond du trou

- Érosion des cônes.

- Une fissure dans le cône qui desserre l'adhérence sur l'insert.

- WOB excessif.

Recommandation:

- Réduisez le WOB et réduisez progressivement le RPM.

- Sélectionnez un peu plus adapté à l’application.

Dents usées (WT)

Examen : les inserts sont émoussés. Taux de pénétration lents.

Causes :

- WOB excessif.

- La qualité du carbure ne correspond pas aux propriétés de la roche.

- Les formations ont changé et sont interstratifiées avec des longerons durs et abrasifs.

- Régime excessif.

Recommandation:

- Réduisez le WOB et le RPM.

- Sélectionnez un embout avec une autre forme d'inserts et une nuance de carbure plus résistante à l'usure.

- Sélectionnez un bit qui convient mieux à l'application.

Cette caractéristique terne peut être considérée comme normale si les valeurs de métrage et de durabilité sont élevées.

Contrôle thermique (HC)

Examen : La surface des inserts est usée et ressemble à une "peau de serpent". Peut entraîner la rupture de l'insert.

Causes :

- La qualité du carbure ne correspond pas aux formations forées.

- Les inserts sont chauffés par le processus de forage et en même temps refroidis avec de l'eau, injectée dans le puits avec de l'air et de l'eau souterraine.

Recommandation:

- Sélectionnez un foret avec du carbure moins sujet au contrôle thermique (teneur en cobalt plus élevée ou granulométrie plus grande).

- Réduisez le régime et l’approvisionnement en eau.

Jauge arrondie (RG)

Examen : Les inserts de jauge sont arrondis vers le centre de la mèche. Taux de pénétration lents.

Causes :

- Régime excessif.

- Le carbure ne correspond pas à la dureté de la formation.

Recommandation:

- Réduisez le régime.

- Utilisez un peu avec une qualité de carbure plus résistante.

- Utilisez-en un peu avec moins de décalage et un angle de tourillon plus grand.

Usure auto-affûtante (SS)

Examen : Il s'agit d'un chapeau caractéristique terne qui se produit lorsque les inserts s'usent de telle manière qu'ils conservent une forme de crête pointue. Cela prouve une sélection appropriée des bits et des paramètres de fonctionnement.

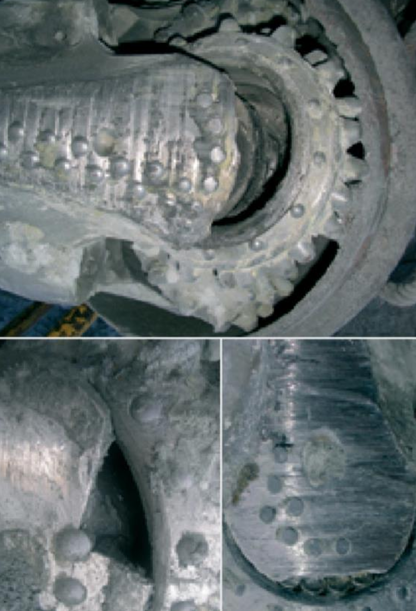

Érosion (ER)

Examen : L'acier conique s'érode autour des inserts et entraîne une perte des inserts. En outre, une érosion excessive des jambes peut entraîner une perte des inserts sur les jambes et une usure des pans de chemise, une ouverture du passage d'air et une perte de cône.

Causes :

- Haute abrasivité des formations forées.

- Volume d’air insuffisant circulant à travers les buses.

- Formations collantes et abrasives humides (provenant des eaux souterraines ou d'une injection excessive d'eau).

Recommandation:

- Sélectionnez WOB et RPM pour obtenir un ROP maximum.

- Inspectez le système d’alimentation en air pour détecter toute fuite.

- Si un contrôle de la poussière est utilisé, réduisez l’alimentation en eau. Assurez-vous que les buses ne sont pas bouchées.

- Inspecter l’efficacité de l’élimination des boutures.

- Augmentez la taille de la buse pour réduire la pression de l'air.

Cône fissuré (CC)

Examen : Le cône se fissure soit axialement, soit circonférentiellement.

Causes :

- Fatigue de l'acier du cône.

- Interférence du cône faisant chauffer le cône et générer des fissures.

- WOB excessif.

- Tige de forage tombée.

Recommandation:

- Réduisez le WOB.

- Passez en revue les applications de forage et assurez-vous que le foret perce le trou inférieur en douceur, sans impact.

- Surveiller et contrôler l’usure des joints filetés des tiges de forage.

Cône perdu (LC)

Examen : Les cônes sont laissés au fond du trou.

Causes :

- Le foret était trop percé.

- Problème de choc de l'embout, tige pliée à filetage croisé (embout non carré).

- Défaillance des roulements (tous les rouleaux et billes sont tombés).

Recommandation:

- Respecter les instructions du manuel du foret.

Interférence de cône (CI)

Examen : L'usure des roulements entraîne une interférence des dents (inserts) d'un cône avec un autre cône. Cela entraîne souvent un blocage intermittent du cône, une détérioration des inserts et une rupture du cône radial.

Causes :

- WOB excessif entraînant un mouvement de flexion exagéré des tourillons.

- Passages d'air obstrués, ce qui entraîne un mauvais refroidissement des roulements.

- Volume d’air insuffisant fourni au roulement.

- Courir un peu dans un trou sous jauge.

- Les rouleaux et les roulements à billes tombent du cône.

Recommandation:

- Réduisez le WOB.

- Inspecter l’état des tiges de forage, leur usure et leur déviation.

- Inspectez l’usure des bagues de l’ensemble de perçage.

- Vérifiez la disponibilité de la soupape de contre-pression ainsi que la disponibilité des buses et leur sélection appropriée.

Cône traîné (CD)

Examen : Les trois cônes sont coincés. Les cônes ont des traces typiques (plats) provoquées par des inserts glissant au niveau du trou inférieur

Causes :

- Forage avec le compresseur d'air éteint ou en panne.

- L'alimentation en air s'est arrêtée ou est insuffisante en raison d'une déchirure du tuyau d'air ou d'une fuite d'air dans le système de circulation.

- Un objet étranger coincé entre les cônes.

- Un peu en boule.

Recommandation:

- Réparer et régler le compresseur.

- Élimine les fuites d'air.

- Suivez les instructions dans le manuel du bit.

Cored Bit (CR) - perte de cônes de nez

Examen : des parties nasales des cônes sont manquantes ou usées

Causes :

- WOB excessif entraînant le contact du corps du cône et sa frappe contre le trou inférieur.

- Nettoyage inadéquat des trous provoquant l’érosion du cône.

- Les nez coniques des trépans avec buse centrale s'usent fortement lors du perçage de formations abrasives en raison de l'effet de sablage, entraînant des plaquettes perdues et des nez usés.

- Des déchets sur le trou du bas.

Recommandation:

- Réduisez le WOB.

- Sélectionnez la projection, la forme, le diamètre et la quantité des inserts afin que le corps du cône ne touche pas ou ne heurte pas le trou inférieur.

- Mesurez la capacité réelle du compresseur, le diamètre de la tige de forage et vérifiez la sélection des buses.

- Remplacez la mèche à embout central par une mèche à embouts latéraux uniquement.

Mors en boule (BU)

Examen : La formation est tassée entre les cônes. Cela peut être considéré à tort comme un roulement coincé.

Causes :

- Nettoyage inadéquat du trou inférieur.

- Faire passer le foret dans le trou avec le compresseur éteint.

- Forage d'une formation collante.

Recommandation:

- Augmentez le débit d'air en sélectionnant les buses.

- Examinez régulièrement le mors.

Jambe cassée (BL)

Examen : une ou les trois pattes sont manquantes. Cela se produit souvent à la suite d’une erreur de l’opérateur ou d’une panne de l’équipement.

Causes :

- La tige de forage s'est perdue dans le trou lors d'un déclenchement ou d'une réparation.

- Haute abrasivité des formations forées.

Recommandation:

- Vérifiez périodiquement le filetage de la tige de forage. En cas d'usure ou de filetage endommagé, remplacez le raccord fileté.

- Sélectionnez le diamètre de buse optimal.

Mèche pincée (PB) - Mèche mécaniquement endommagée

Examen : Les inserts des rangées intérieures sont ébréchés. Entre les rangées d'un cône se trouvent des traces du cône adjacent.

Causes :

- Re-percer avec un nouveau foret.

- Nettoyer les trous avec une nouvelle mèche.

Recommandation:

- Repercez un nouveau trou adjacent à l'ancien.

Buse perdue (LN)

Examen : Une buse perdue entraîne généralement une forte chute de pression.

Causes :

- Installation incorrecte de la buse.

- Dommages mécaniques des buses ou de leur système de rétention.

- Érosion des buses ou de leurs fixations.

- Un peu en boule.

Recommandation:

- Examinez régulièrement le mors.

Usure décentrée (OC)

Examen : Usure excessive d’une ou deux jambes (jambes, pans de chemise) ; d'un ou deux cônes (rangées de jauge et de colline), accompagnées d'une défaillance des roulements ; cônes coincés et billes et rouleaux perdus.

Causes :

- La tige de forage est courbée, ce qui entraîne une rotation décentrée de la mèche (voile radial).

- Le cric de levage est en panne.

- Le foret est à filetage croisé, le filetage du foret est endommagé.

- Le filetage du sub (boite) n'est pas coupé correctement, la face de poussée du sub ne vient pas en appui contre celle du bit.

Recommandation:

- Vérifiez la rotation de la tige de forage pour déceler toute excentricité.

- Vérifiez le foret pour le fil endommagé.

- Vérifiez et remplacez le bit sub si son filetage est endommagé.

Buse bouchée (PN)

Examen : Une buse est bouchée par des débris ou des restes de tuyaux en caoutchouc. Le compresseur évacue l'air à travers la vanne. Il y a une érosion importante des pans de chemise et des pattes.

Causes :

- Le foret a été laissé au fond du trou sans air.

- La valve du trépan protégeant contre les déblais est en panne ou est manquante.

- Matériau accidentellement dans le train de tiges.

Recommandation:

- Réglez le compresseur, éliminez les fuites d'air, nettoyez le foret des débris (buses et passages d'air dans les pattes).

- Rincez la tige de forage à l'air avant de visser la mèche.

Dommages à la queue de chemise (SD)

Examen : Le pan de jambe protégeant le roulement est cassé.

Causes :

- La partie axiale de la charge sur le roulement fait que la queue de chemise supporte une partie de la charge.

- Faux-rond axial lorsque le foret tourne.

- L'érosion affaiblit la structure en queue de chemise.

Recommandation:

- Réduisez le WOB et sélectionnez un foret avec un angle de tourillon et un axe de foret plus petits.

- Vérifiez le foret pour une usure décentrée et la tige de forage pour une courbure.

- Vérifiez que le filetage de l'embout et le filetage secondaire ne sont pas endommagés.

- Vérifiez la tige de forage, le compresseur et la conduite d'air pour déceler toute fuite.

Boues de roulements (BS)

Examen : Boue dans le roulement du trépan (cela peut être considéré à tort comme un roulement coincé).

Causes :

- Capacité du compresseur insuffisante.

- Mauvaise sélection des buses

- Forage sans soupape de décharge.

- Le foret est resté longtemps au fond du trou avec le compresseur éteint.

Recommandation:

- Sélectionnez les buses selon les recommandations.

- Ne laissez pas la mèche au fond du trou avec le compresseur éteint.

- Exécutez le foret avec une soupape de décharge en place.

Section 5 - Sélection de conceptions d'embouts efficaces.

Il est important de sélectionner des conceptions de trépans efficaces pour des applications minières et géologiques spécifiques afin de garantir les meilleures performances (dépenses réduites pour les équipements de forage et les opérations de forage, productivité accrue des appareils de forage, réduction du temps de préparation des blocs de dynamitage). Nos spécialistes donnent toutes les recommandations sur la sélection optimale des types et des tailles d'embouts et analysent l'efficacité des courses d'embouts.

Une sélection efficace des trépans dans chaque société minière est effectuée sur la base d'une évaluation complexe de :

- Applications de forage minier, géologique et technologique

- Statistiques sur les bits de roche

- Analyse des bits ennuyeux

- Structure de coupe et caractéristiques de conception

- Indices techniques et économiques des performances des bits basés sur les résultats des tests. Si nécessaire, nous pouvons concevoir et fabriquer des trépans à roche en fonction des exigences spécifiques de nos clients.

5.1 - Analyse des applications minières et géologiques

L’analyse des applications minières et géologiques est un facteur critique qui affecte les performances du trépan. Les propriétés de la roche, à savoir la résistance à la compression uniaxiale δ, le facteur de dureté moyen de la formation F selon l'échelle du professeur Protodyakonov, l'altération, les longerons, l'attitude des lits, l'eau coupée, l'abrasivité, les formations brisées, etc. déterminent les spécifications et les caractéristiques de conception du trépan de roche.

Étant donné que la géologie peut changer avec l'approfondissement et l'élargissement d'une mine, il est important de considérer le volume de forage conformément au « Plan d'opération de forage à long terme ».

5.2 - Analyse des applications technologiques

Le développement intensif du complexe minier est directement lié au rééquipement technique et au remplacement des appareils de forage. Les caractéristiques techniques des appareils de forage telles que les performances de forage, l'ensemble de forage, le filetage de connexion et la capacité du compresseur doivent correspondre aux caractéristiques de conception des trépans. Il est évident qu'il est impossible d'obtenir un effet économique considérable en forant en utilisant les trépans les plus modernes avec des appareils de forage anciens et usés. Dans le même temps, il est tout à fait possible de réduire les dépenses de forage en sélectionnant des trépans dont l'efficacité correspondrait aux paramètres techniques réels de l'appareil de forage.

5.3 - Analyse des statistiques de performances des bits

La base de données d'évaluation pour une sélection efficace de conceptions de trépans est l'analyse statistique de performance Rock Bit. Les entreprises de forage modernes utilisent généralement quelques types de trépans de différents fabricants et il est important de faire une évaluation comparative de leur efficacité sans tenir compte du coût des trépans.

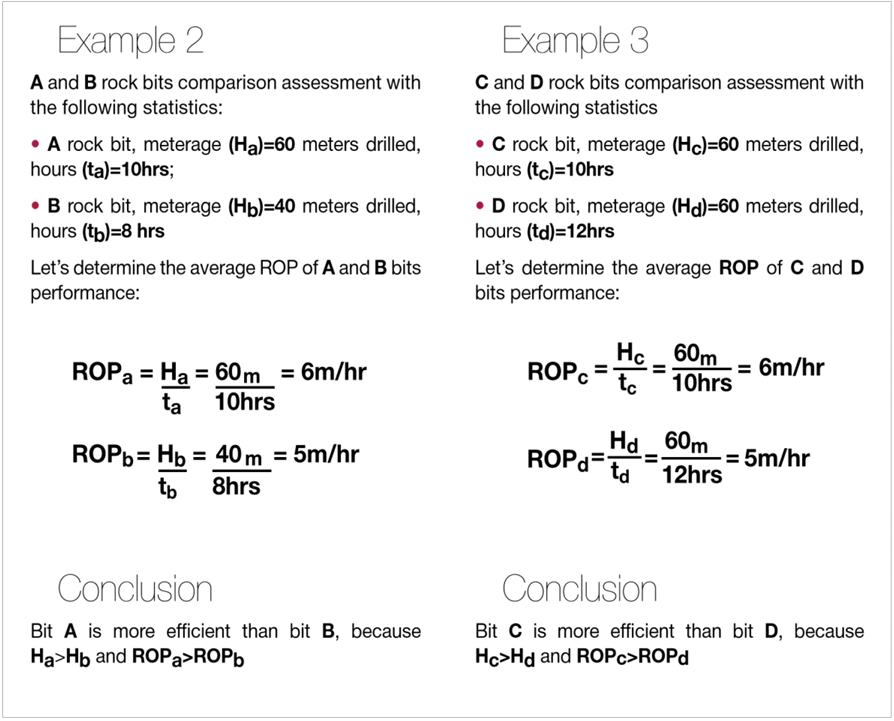

Si le compteur et le ROP de deux bits sont égaux, alors les bits sont égaux dans leur efficacité.

5.4 - Analyse des bits émoussés et raisons de l'échec du bit

Après avoir évalué l'efficacité des bits sur la base des statistiques, il est nécessaire de faire une analyse comparative de chaque type de bit et de ses raisons. Les résultats de l'analyse sont importants car il est essentiel d'identifier très précisément les caractéristiques de conception des embouts requises pour l'application.

5.5 - Analyse de la structure de coupe des embouts et des caractéristiques de conception des roulements

En règle générale, pour sélectionner les trépans afin d'optimiser leurs caractéristiques de conception, les spécialistes du forage des sociétés minières utilisent une méthode d'identification des trépans basée sur les données fournies par les fabricants. Il s'agit d'une liste de produits sur des sites Web et dans des catalogues avec des spécifications de bits. Les informations contiennent des caractères alphabétiques selon GOST 20692-2003 et la désignation selon le code IADC.

5.6 - Analyse des indices techniques et économiques de performances des bits basés sur les résultats des tests sur le terrain

L'efficacité de la conception du trépan est déterminée sur la base des résultats d'essais comparatifs dans des conditions minières et géologiques égales. Une conception de trépan efficace doit être considérée comme celle qui garantit la valeur minimale des dépenses opérationnelles pour le forage d'un mètre courant d'un trou, déterminée par la formule :